Dalam aplikasi pengelasan MIG, memiliki jalur pengumpanan kawat yang mulus sangatlah penting. Kawat las harus dapat diumpankan dengan mudah dari spul pada pengumpan melalui pin daya, liner dan pistol dan sampai ke ujung kontak untuk membentuk busur. Hal ini memungkinkan operator pengelasan untuk mempertahankan tingkat produktivitas yang konsisten dan mencapai kualitas las yang baik, sekaligus meminimalkan waktu henti yang mahal untuk pemecahan masalah dan potensi pengerjaan ulang.

Namun, ada beberapa masalah yang dapat mengganggu pengumpanan kawat. Hal ini dapat menyebabkan sejumlah masalah, termasuk lengkungan yang tidak menentu, burnback (pembentukan las di dalam atau pada ujung kontak) dan birdnesting (kusutan kawat pada gulungan drive). Bagi operator pengelasan baru yang mungkin belum begitu paham dengan proses pengelasan MIG, masalah ini bisa sangat membuat frustasi. Untungnya, ada beberapa langkah untuk mencegah masalah dengan mudah dan menciptakan jalur pengumpanan kabel yang andal.

Panjang lapisan las memiliki dampak besar pada seberapa baik kawat akan disalurkan melalui seluruh jalur. Liner yang terlalu panjang dapat mengakibatkan kawat tertekuk dan pengumpanan yang buruk, sedangkan liner yang terlalu pendek tidak akan memberikan dukungan yang cukup pada kawat saat melewatinya. Hal ini pada akhirnya dapat menyebabkan busur mikro di dalam ujung kontak yang menyebabkan terbakarnya kembali atau kegagalan bahan habis pakai yang prematur. Hal ini juga bisa menjadi penyebab lengkungan yang tidak menentu dan sarang burung.

Pangkas liner dengan benar dan gunakan sistem yang benar

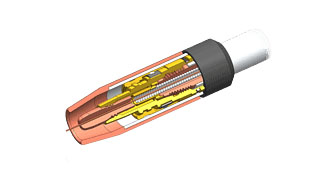

Sayangnya, masalah pemangkasan lapisan las sering terjadi, terutama di kalangan operator las yang kurang berpengalaman. Agar tidak perlu lagi menebak-nebak dalam memotong liner senjata las dengan benar — dan mencapai jalur pengumpanan kawat yang sempurna — pertimbangkan sistem yang menghilangkan kebutuhan untuk mengukur liner untuk penggantian. Sistem ini mengunci liner pada tempatnya di bagian belakang pistol, memungkinkan operator pengelasan untuk memotongnya hingga rata dengan pin listrik. Ujung liner yang lain terkunci di bagian depan pistol pada ujung kontak; itu sejajar secara konsentris antara dua titik, sehingga liner tidak akan memanjang atau berkontraksi selama pergerakan rutin.

Sebuah sistem yang mengunci liner pada tempatnya di bagian belakang pistol dan di bagian depan menyediakan jalur pengumpanan kawat yang mulus — mulai dari leher hingga bahan habis pakai dan las — seperti yang diilustrasikan di sini.

Saat menggunakan liner konvensional, hindari memutar pistol saat memangkas liner dan gunakan pengukur trim liner jika tersedia. Liner dengan profil interior yang mengurangi gesekan pada kawat las saat melewati liner adalah pilihan yang baik untuk mencapai pengumpanan kawat yang efisien. Ini memiliki lapisan khusus dan digulung dari bahan profil yang lebih besar, yang membuat liner lebih kuat dan memberikan pengumpanan yang mulus.

Gunakan ujung kontak yang tepat dan pasang dengan benar

Menyesuaikan ukuran ujung kontak pengelasan dengan diameter kawat adalah cara lain untuk menjaga jalur pengumpanan kawat tetap bersih. Misalnya, kawat berukuran 0,035 inci harus dipasangkan dengan ujung kontak berdiameter sama. Dalam beberapa kasus, mungkin diinginkan untuk memperkecil ujung kontak sebanyak satu ukuran untuk mendapatkan pengumpanan kawat dan kontrol busur yang lebih baik. Tanyakan kepada produsen bahan habis pakai las atau distributor las yang tepercaya untuk mendapatkan rekomendasi.

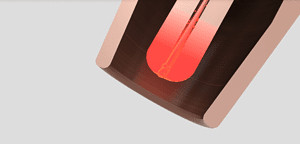

Carilah keausan dalam bentuk lubang kunci (ketika lubang ujung kontak menjadi aus dan lonjong) karena hal ini dapat menyebabkan luka bakar sehingga kawat tidak dapat masuk.

Pastikan untuk memasang ujung kontak dengan benar, kencangkan hingga melebihi jari untuk menghindari panas berlebih pada ujung, yang dapat menghambat pengumpanan kawat. Konsultasikan manual pengoperasian dari produsen ujung kontak pengelasan untuk spesifikasi torsi yang disarankan.

Pemangkasan liner yang tidak tepat dapat menyebabkan sarang burung atau kawat kusut pada gulungan drive, seperti yang diilustrasikan di sini.

Pilih gulungan penggerak yang tepat dan atur tegangan dengan benar

Gulungan penggerak memainkan peran penting dalam memastikan senjata las MIG memiliki jalur pengumpanan kawat yang mulus.

Ukuran gulungan penggerak harus sesuai dengan ukuran kabel yang digunakan dan gayanya bergantung pada jenis kabel. Saat mengelas dengan kawat padat, gulungan penggerak alur-V mendukung pengumpanan yang baik. Kabel berinti fluks — baik yang berpelindung gas maupun berpelindung mandiri — serta kabel berinti logam berfungsi baik dengan gulungan penggerak berknurled V. Untuk pengelasan aluminium, gunakan gulungan penggerak alur-U; kabel aluminium sangat lembut, sehingga gaya ini tidak akan menghancurkan atau merusaknya.

Untuk mengatur tegangan gulungan penggerak, putar kenop pengumpan kawat ke setengah putaran melewati selip. Tarik pelatuk pistol MIG, masukkan kawat ke tangan yang bersarung tangan dan perlahan-lahan tekuk. Kawat harus dapat masuk tanpa tergelincir.

Memahami dampak kawat las terhadap feedability

Kualitas kawat las dan jenis kemasannya mempengaruhi pengumpanan kawat. Kawat berkualitas tinggi cenderung memiliki diameter yang lebih konsisten dibandingkan kawat berkualitas rendah, sehingga lebih mudah untuk disalurkan ke seluruh sistem. Ia juga memiliki cetakan yang konsisten (diameter ketika seutas kawat dipotong dari kumparan dan ditempatkan pada permukaan datar) dan heliks (jarak naik kawat dari permukaan datar), yang menambah kemampuan umpan kawat.

Meskipun kawat berkualitas lebih tinggi mungkin lebih mahal di muka, hal ini dapat membantu mengurangi biaya jangka panjang dengan meminimalkan risiko masalah pasokan listrik.

Periksa ujung kontak apakah ada lubang kunci, karena dapat mengakibatkan terbakarnya kembali (pembentukan las di dalam atau pada ujung kontak) seperti yang ditunjukkan dalam ilustrasi ini.

Kawat dari drum besar biasanya memiliki bentuk yang besar ketika dikeluarkan dari kemasannya, sehingga kawat tersebut cenderung diumpankan lebih lurus daripada kabel dari kumparan. Jika volume operasi pengelasan dapat mendukung drum yang lebih besar, hal ini mungkin menjadi pertimbangan untuk tujuan pengumpanan kawat dan untuk mengurangi waktu henti untuk pergantian.

Melakukan investasi

Selain mengikuti praktik terbaik untuk menetapkan jalur penyaluran kabel yang jelas — dan mengetahui cara memecahkan masalah dengan cepat — penting untuk memiliki peralatan yang andal. Investasi awal untuk wire feeder berkualitas tinggi dan bahan las yang tahan lama dapat membuahkan hasil dalam jangka panjang dengan mengurangi masalah dan biaya yang terkait dengan masalah wire feeding. Lebih sedikit waktu henti berarti lebih fokus pada produksi suku cadang dan menyalurkannya ke pelanggan.

Waktu posting: 14 Maret 2017