Persyaratan kualitas untuk struktur yang dilas, produk yang dilas, dan sambungan las memiliki banyak aspek. Persyaratan tersebut mencakup persyaratan internal seperti kinerja bersama dan organisasi. Pada saat yang sama, tidak boleh ada cacat pada penampilan, bentuk, keakuratan ukuran, pembentukan lapisan las, cacat permukaan dan internal. Untuk mendeteksinya sesegera mungkin, Untuk memecahkan masalah, analisis makroskopis sering digunakan terlebih dahulu, diikuti dengan analisis mikroskopis rinci jika diperlukan.

Isi terpenting dari analisis makro adalah analisis cacat sambungan las. Terutama menggunakan metode analisis struktur pembesaran rendah mikroskop metalografi, cacat internal yang dihasilkan oleh sambungan las diperiksa melalui pembesaran rendah metalografi, dan penyebab cacat ditentukan dengan analisis struktur mikro pembesaran tinggi, dan metode penghindaran dan eliminasi ditemukan untuk meningkatkan kualitas sambungan las. kualitas.

Dengan mengambil sampel, menggiling, mengetsa, dan mengambil fotografi perbesaran rendah, kita dapat dengan jelas dan intuitif memeriksa cacat makroskopis sambungan las, dan dikombinasikan dengan standar pengelasan yang sesuai, kita dapat menilai apakah proses pengelasan, pekerja pengelasan, dan struktur pengelasan dapat memenuhi persyaratan yang relevan. Persyaratan.

Menurut penyebab pembentukan dan bentuk cacat, cacat makro las dapat dibagi menjadi beberapa kategori berikut:

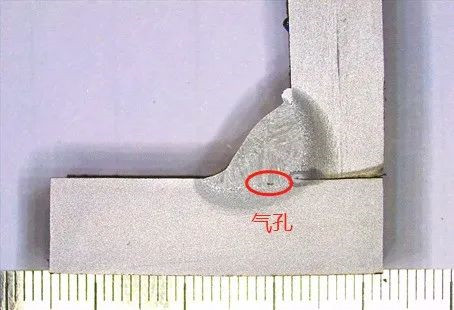

1. Stomata

Selama proses kristalisasi kolam las, beberapa gas mungkin tertinggal di cermin las membentuk pori-pori karena tidak ada waktu untuk keluar.

Porositas adalah cacat umum pada sambungan las. Porositas tidak hanya muncul pada permukaan las saja, namun juga sering muncul pada bagian dalam las. Hal ini tidak mudah untuk dideteksi dengan metode sederhana selama produksi pengelasan, yang akan menyebabkan kerusakan serius.

Pori-pori pengelasan yang terdapat di dalam lasan disebut pori-pori internal, dan pori-pori yang terbuka ke luar sebagian besar disebut pori-pori permukaan.

2. Inklusi terak

Inklusi terak adalah terak cair atau inklusi non-logam lainnya pada lasan, yang merupakan cacat umum pada lasan.

Dalam pengelasan menggunakan kawat logam berisi fluks, seperti pengelasan busur terendam, debu menjadi terak karena pengendapan yang buruk, atau dalam metode pengelasan CO2 tanpa fluks, produk deoksidasi menghasilkan terak, yang tertinggal di dalam logam las multi-lapis. Dapat membentuk inklusi terak.

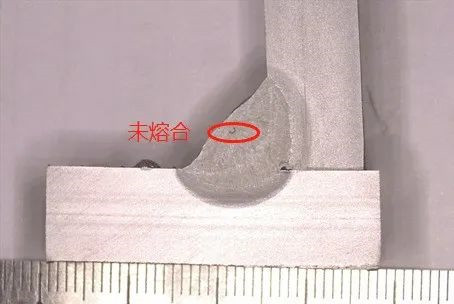

3. Penetrasi dan fusi yang tidak memadai

Penetrasi tidak lengkap mengacu pada bagian yang tersisa pada akar sambungan yang tidak sepenuhnya ditembus selama pengelasan.

Kurangnya fusi adalah cacat yang umum. Ini mengacu pada celah sisa lokal antara logam las cair dan logam dasar atau antara manik las dan lapisan las yang berdekatan. Logam dasar dan logam dasar tidak sepenuhnya meleleh dan menyatu selama pengelasan titik. Beberapa disebut tidak menyatu.

Peralatan las Xinfa memiliki ciri-ciri berkualitas tinggi dan harga murah. Untuk detailnya, silakan kunjungi: Produsen Pengelasan & Pemotongan – Pabrik & Pemasok Pengelasan & Pemotongan China (xinfatools.com)

4. Retak

Retak las dibedakan menjadi retakan panas (retakan kristal, retakan likuifaksi suhu tinggi, retakan poligonal), retakan dingin (retak tertunda, retakan pengerasan akibat getas, retakan plastisitas rendah), retakan panas ulang, dan robekan pipih menurut bentuk dan penyebabnya. Retak dll.

5. Melemahkan

Undercut terkadang disebut undercut. Ini adalah alur yang lebih rendah dari permukaan logam dasar pada ujung las karena logam yang diendapkan tidak sepenuhnya menutupi bagian logam dasar yang meleleh selama pengelasan. Hal ini disebabkan oleh lelehnya busur las pada bagian tepi las. Kesenjangan yang ditinggalkan oleh logam cair dari batang las tidak terisi kembali.

Undercut yang terlalu dalam akan melemahkan kekuatan sambungan dan juga dapat menyebabkan kerusakan struktur pada undercut tersebut.

6. Cacat lainnya

Selain cacat di atas, cacat umum pada pengelasan antara lain kelonggaran, insulasi dingin, terbakar, bintil las, rongga susut, lubang, melorot, ukuran kaki las tidak rata, cekungan/cembung berlebihan, dan sudut kaki las yang salah. Tunggu.

Waktu posting: 27 Mei-2024