Beberapa cacat pengelasan

01. Melemahkan

Jika parameter proses pengelasan salah dipilih atau pengoperasiannya tidak standar, alur atau lekukan yang terbentuk di sepanjang logam dasar selama pengelasan disebut undercut.

Saat pertama kali mulai mengelas, karena tidak mengetahui besar arus dan tangan tidak stabil saat mengelas, mudah terjadi undercut. Untuk mencegah undercut, Anda perlu lebih banyak berlatih teknik pengelasan. Anda harus mantap dan jangan tidak sabar.

Peralatan las Xinfa memiliki ciri-ciri berkualitas tinggi dan harga murah. Untuk detailnya, silakan kunjungi:Produsen Pengelasan & Pemotongan - Pabrik & Pemasok Pengelasan & Pemotongan Cina (xinfatools.com)

Ini foto undercutnya

02. Stomata

Selama pengelasan, gas dalam kolam cair gagal keluar selama pemadatan, dan rongga yang terbentuk karena sisa lasan disebut pori-pori.

Pada awal pengelasan, karena ketidakmampuan menguasai ritme pengelasan dan cara pengangkutan strip yang tidak terampil, akan menimbulkan jeda, lebih dalam dan dangkal, sehingga mudah menimbulkan pori-pori. Cara mencegahnya adalah dengan tidak sabar saat mengelas, pegang posisi sendiri, dan lakukan strip secara bertahap. Sebenarnya sama saja dengan menulis kaligrafi. , seperti menulis, coretan demi coretan.

Ini adalah lubang pengelasan

03. Tidak tembus, tidak menyatu

Ada banyak penyebab terjadinya pengelasan tidak sempurna dan fusi tidak sempurna, seperti: celah atau sudut alur lasan terlalu kecil, tepi tumpul terlalu tebal, diameter batang las terlalu besar, kecepatan pengelasan terlalu cepat atau busurnya terlalu panjang, dll. Efek pengelasan juga dapat dipengaruhi oleh adanya kotoran di dalam alur, dan kotoran yang tidak meleleh juga dapat mempengaruhi efek fusi las.

Hanya saat pengelasan, kendalikan kecepatan pengelasan, arus, dan parameter proses lainnya, pilih ukuran alur dengan benar, dan hilangkan kerak oksida dan kotoran pada permukaan alur; pengelasan bagian bawah harus menyeluruh.

Tidak ditembus

04. Membakar habis

Selama proses pengelasan, logam cair mengalir keluar dari bagian belakang alur, membentuk cacat berlubang yang disebut burn-through.

Cara pencegahannya adalah dengan memperkecil arus dan memperkecil celah las.

Gambar pengelasan terbakar

05. Permukaan pengelasan tidak indah

Misalnya, cacat seperti manik las yang tumpang tindih dan serpentin disebabkan oleh kecepatan pengelasan yang terlalu lambat dan arus pengelasan yang terlalu rendah.

Cara mencegahnya adalah dengan memperbanyak latihan dan menguasai kecepatan pengelasan yang sesuai. Kebanyakan orang melakukan ini pada awalnya, berlatih lebih banyak.

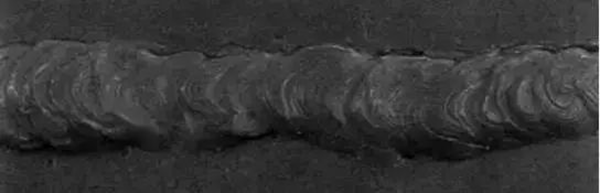

Manik las serpentine

las tumpang tindih

Waktu posting: 19 Des-2023