Meskipun hanya satu bagian dari sistem yang jauh lebih besar, ujung kontak pada senjata las busur logam gas (GMAW) robotik dan semi-otomatis memainkan peran penting dalam memberikan kualitas suara las. Hal ini juga dapat menjadi faktor penentu produktivitas dan profitabilitas operasi pengelasan Anda— waktu henti akibat pergantian yang berlebihan dapat merugikan hasil produksi serta biaya tenaga kerja dan inventaris.

Fungsi utama ujung kontak adalah untuk memandu kawat las dan mentransfer arus pengelasan ke kawat saat melewati lubang. Tujuannya adalah agar kawat masuk melalui ujung kontak dengan lancar, sambil mempertahankan kontak maksimum. Untuk mendapatkan hasil terbaik, penting untuk menggunakan ukuran ujung kontak yang tepat —atau diameter dalam (ID) — untuk aplikasi. Kawat las dan proses pengelasan keduanya mempengaruhi pemilihan (Gambar 1).

Dampak Kawat Las pada Ukuran Ujung Kontak

Tiga karakteristik kawat las secara langsung mempengaruhi pemilihan ujung kontak untuk aplikasi tertentu:

▪ Jenis kawat

▪ Kawat cor

▪ Kualitas kawat

Jenis-Produsen ujung kontak biasanya merekomendasikan ujung kontak berukuran standar (default) untuk kabel yang sesuai, seperti ujung kontak xxx-xx-45 untuk kabel 0,045 inci. Namun dalam beberapa kasus, mungkin lebih baik jika ukuran ujung kontak diperkecil atau terlalu besar dibandingkan dengan diameter kawat.

Toleransi standar kabel las bervariasi menurut jenisnya. Misalnya, kode American Welding Society (AWS) 5.18 mengizinkan ± 0,001-in. toleransi untuk 0,045-in. kabel padat, dan ± 0,002-in. toleransi untuk 0,045-in. kabel berbentuk tabung. Kabel berbentuk tabung dan aluminium, yang lembut, bekerja paling baik dengan ujung kontak standar atau berukuran besar yang memungkinkan kabel tersebut masuk melalui gaya pengumpanan minimal dan tanpa tertekuk atau tertekuk di dalam pengumpan atau pistol las.

Sebaliknya, kabel padat jauh lebih kaku, yang berarti lebih sedikit masalah pengumpanan, sehingga dapat dipasangkan dengan ujung kontak berukuran kecil.

Pemeran-Alasan ukuran ujung kontak yang terlalu besar dan terlalu kecil tidak hanya berkaitan dengan jenis kabelnya, tetapi juga karena cetakan dan heliksnya. Cetakan mengacu pada diameter lingkaran kawat ketika seutas kawat telah dikeluarkan dari kemasannya dan ditempatkan pada permukaan datar—pada dasarnya, kelengkungan kawat. Ambang batas tipikal untuk pemeran adalah 40 hingga 45 inci; jika kawat cor lebih kecil dari ini, jangan gunakan ujung kontak yang berukuran terlalu kecil.

Heliks mengacu pada seberapa banyak kawat naik dari permukaan datar tersebut, dan tidak boleh lebih besar dari 1 inci di lokasi mana pun.

AWS menetapkan persyaratan untuk kawat cor dan heliks sebagai kontrol kualitas untuk memastikan bahwa kawat yang tersedia diumpankan dengan cara yang kondusif untuk kinerja pengelasan yang baik.

Perkiraan cara untuk mendapatkan jumlah besar kawat cor adalah dengan ukuran kemasannya. Kawat yang dikemas dalam kemasan massal, seperti drum atau reel, dapat mempertahankan cetakan yang lebih besar atau kontur yang lebih lurus dibandingkan kawat yang dikemas dalam spool atau coil.

"Kabel lurus" adalah nilai jual umum untuk kabel kemasan massal, karena lebih mudah untuk mengumpankan kawat lurus daripada kawat melengkung. Beberapa produsen juga memelintir kawat saat mengemasnya ke dalam drum, yang mengakibatkan kawat membentuk gelombang sinus dan bukannya lingkaran ketika dikeluarkan dari kemasannya. Kabel ini memiliki cetakan yang sangat besar (100 inci atau lebih) dan dapat dipasangkan dengan ujung kontak berukuran kecil.

Namun, kawat yang diumpankan dari kumparan yang lebih kecil cenderung memiliki cetakan yang lebih menonjol—kira-kira berukuran 30 inci. atau diameter lebih kecil—dan biasanya memerlukan ukuran ujung kontak standar atau lebih besar untuk memberikan karakteristik pengumpanan yang sesuai.

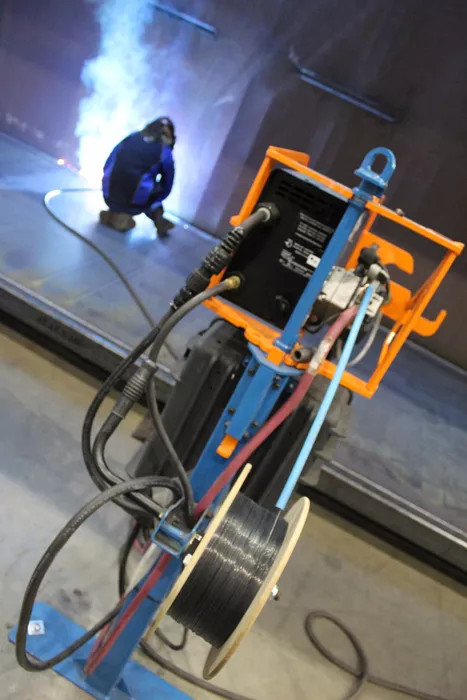

Gambar 1

Untuk mendapatkan hasil pengelasan terbaik, penting untuk memiliki ukuran ujung kontak yang tepat untuk aplikasi tersebut. Kawat las dan proses pengelasan keduanya mempengaruhi pemilihan.

Kualitas-Kualitas kawat juga mempengaruhi pemilihan ujung kontak. Peningkatan dalam pengendalian kualitas telah membuat diameter luar (OD) kabel las menjadi lebih akurat dibandingkan tahun-tahun sebelumnya, sehingga penyalurannya menjadi lebih lancar. Kawat padat berkualitas tinggi, misalnya, menawarkan diameter dan cetakan yang konsisten, serta lapisan tembaga yang seragam di permukaan; kawat ini dapat digunakan bersama dengan ujung kontak yang memiliki ID lebih kecil, karena tidak ada kekhawatiran kawat akan tertekuk atau tertekuk. Kawat tubular berkualitas tinggi menawarkan manfaat yang sama, bersama dengan jahitan yang halus dan aman yang mencegah kawat terbuka selama pengumpanan.

Kawat berkualitas buruk yang tidak diproduksi dengan standar ketat dapat rentan terhadap pengumpanan kawat yang buruk dan lengkungan yang tidak menentu. Tip kontak berukuran kecil tidak disarankan untuk digunakan dengan kabel yang memiliki variasi OD lebar.

Sebagai tindakan pencegahan, setiap kali Anda mengganti jenis atau merek kawat yang berbeda, penting untuk menilai kembali ukuran ujung kontak untuk memastikan Anda mencapai hasil yang diinginkan.

Pengaruh Proses Pengelasan

Dalam beberapa tahun terakhir, perubahan dalam industri fabrikasi dan manufaktur telah mendorong perubahan dalam proses pengelasan, serta ukuran ujung kontak yang akan digunakan. Misalnya, dalam industri otomotif di mana OEM menggunakan bahan yang lebih tipis (dan lebih kuat) untuk membantu mengurangi bobot kendaraan dan meningkatkan efisiensi bahan bakar, produsen sering kali menggunakan sumber daya dengan bentuk gelombang canggih, seperti arus pendek berdenyut atau arus pendek yang dimodifikasi. Bentuk gelombang canggih ini membantu mengurangi percikan dan meningkatkan kecepatan pengelasan. Jenis pengelasan ini, biasanya digunakan dalam aplikasi pengelasan robotik, kurang toleran terhadap penyimpangan dalam proses dan memerlukan ujung kontak yang dapat mengirimkan bentuk gelombang ke kawat las secara tepat dan andal.

Dalam proses pengelasan pulsa tipikal menggunakan 0,045-in. kawat padat, arus puncak bisa lebih besar dari 550 amp, dan kecepatan ramping arus bisa lebih dari 1 ´ 106 amp/detik. Akibatnya, antarmuka ujung-ke-kawat kontak berfungsi sebagai saklar pada frekuensi pulsa, yaitu 150 hingga 200 Hz.

Umur ujung kontak dalam pengelasan pulsa biasanya hanya sebagian kecil dari masa pakai GMAW, atau pengelasan tegangan konstan (CV). Dianjurkan untuk memilih ujung kontak dengan ID yang sedikit lebih kecil untuk kabel yang digunakan untuk memastikan resistansi antarmuka ujung/kawat cukup rendah sehingga tidak terjadi busur api yang drastis. Misalnya, kawat padat berdiameter 0,045 inci akan cocok dengan ujung kontak dengan ID 0,049 hingga 0,050 inci.

Aplikasi pengelasan manual atau semi-otomatis memerlukan pertimbangan berbeda ketika memilih ukuran ujung kontak yang tepat. Senjata las semi-otomatis biasanya lebih panjang dan memiliki kontur yang lebih rumit dibandingkan senjata robot. Seringkali juga terdapat lengkungan yang lebih besar pada leher, yang memungkinkan operator pengelasan mengakses sambungan las dengan nyaman. Leher dengan sudut tekuk yang besar menciptakan cetakan yang lebih rapat pada kawat saat diumpankan. Oleh karena itu, sebaiknya pilih ujung kontak dengan ID yang sedikit lebih besar untuk memungkinkan pengumpanan kabel yang lancar. Ini sebenarnya adalah klasifikasi tradisional ukuran ujung kontak. Sebagian besar produsen senjata las menetapkan ukuran ujung kontak default sesuai dengan aplikasi semi-otomatis. Misalnya, 0,045 inci. kawat padat berdiameter akan cocok dengan ujung kontak dengan ID 0,052 hingga 0,055 inci.

Konsekuensi dari Ukuran Tip Kontak yang Salah

Ukuran ujung kontak yang salah, apakah terlalu besar atau terlalu kecil untuk jenis, cetakan, dan kualitas kawat yang digunakan, dapat menyebabkan pengumpanan kawat tidak menentu atau kinerja busur yang buruk. Lebih khusus lagi, ujung kontak dengan ID yang terlalu kecil dapat menyebabkan kabel tersangkut di dalam lubang, sehingga menyebabkan terbakar kembali (Gambar 2). Hal ini juga dapat menyebabkan sarang burung, yaitu kusutnya kawat pada gulungan penggerak pengumpan kawat.

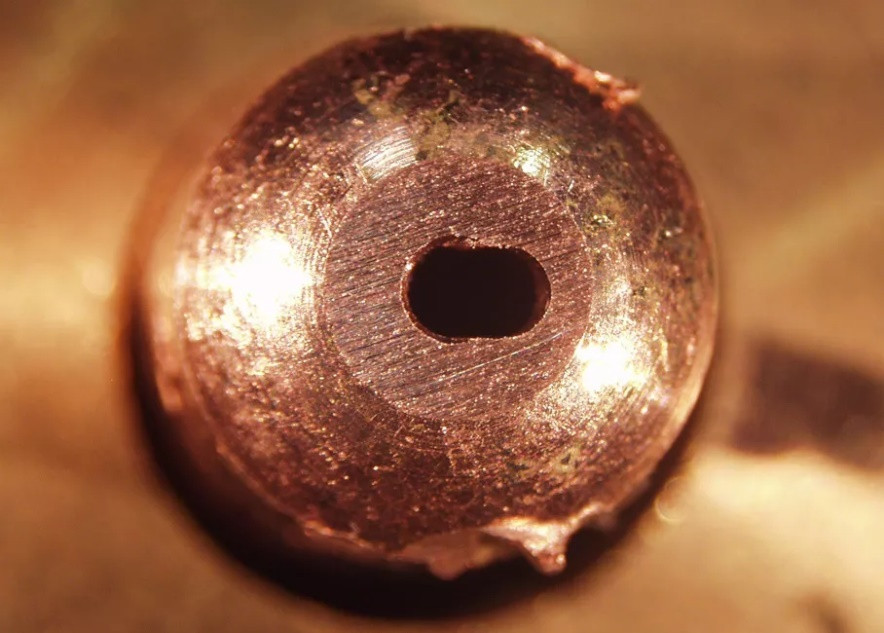

Gambar 2

Burnback (kabel macet) adalah salah satu mode kegagalan tip kontak yang paling umum. Hal ini dipengaruhi secara signifikan oleh diameter dalam (ID) ujung kontak.

Sebaliknya, ujung kontak dengan ID yang terlalu besar untuk diameter kawat dapat menyebabkan kawat berpindah-pindah saat diumpankan. Pengembaraan ini menghasilkan stabilitas busur yang buruk, percikan yang banyak, fusi yang tidak sempurna, dan ketidaksejajaran las pada sambungan. Kejadian ini sangat penting dalam pengelasan pulsa agresif; tingkat lubang kunci (Gambar 3) (tingkat keausan) dari ujung kontak yang terlalu besar dapat menjadi dua kali lipat dari ujung kontak yang berukuran terlalu kecil.

Pertimbangan Lainnya

Penting untuk memahami sepenuhnya proses pengelasan sebelum memilih ukuran ujung kontak untuk pekerjaan tersebut. Perlu diingat bahwa fungsi ujung kontak yang ketiga adalah sebagai sekring pada sistem pengelasan. Masalah apa pun pada powertrain loop pengelasan (dan seharusnya) ditampilkan sebagai kegagalan ujung kontak terlebih dahulu. Jika ujung kontak gagal secara berbeda atau sebelum waktunya dalam satu sel dibandingkan dengan bagian tanaman lainnya, kemungkinan besar sel tersebut memerlukan penyesuaian.

Ada baiknya juga untuk menilai toleransi operasi Anda terhadap risiko; yaitu, berapa biayanya bila tip kontak gagal. Dalam aplikasi semi-otomatis, misalnya, operator pengelasan dapat dengan cepat mengidentifikasi masalah apa pun dan mengganti ujung kontak yang rusak secara ekonomis. Namun, biaya kegagalan ujung kontak yang tidak terduga dalam operasi pengelasan robotik jauh lebih tinggi dibandingkan dengan pengelasan manual. Dalam hal ini, Anda memerlukan tip kontak yang bekerja dengan andal sepanjang periode antara perubahan tip kontak yang dijadwalkan, misalnya satu shift. Biasanya benar bahwa dalam sebagian besar operasi pengelasan robotik, konsistensi kualitas yang diberikan oleh ujung kontak lebih penting daripada berapa lama ujung kontak tersebut bertahan.

Ingatlah bahwa ini hanyalah aturan umum untuk memilih ukuran ujung kontak. Untuk menentukan ukuran yang benar, penting untuk memeriksa ujung kontak yang gagal di pabrik. Jika sebagian besar ujung kontak yang gagal memiliki kabel yang terjepit di dalamnya, ID ujung kontak terlalu kecil.

Jika sebagian besar ujung kontak yang gagal bebas dari kabel, namun terdapat busur kasar dan kualitas las yang buruk, mungkin ada gunanya memilih ujung kontak yang berukuran kecil.

Gambar 3

Lubang kunci yang berlebihan juga merupakan salah satu mode kegagalan tip kontak yang paling umum. Hal ini juga sangat dipengaruhi oleh diameter dalam (ID) ujung kontak.

Waktu posting: 02 Januari 2023